Le design du tronc et de la structure haute

Le choix de la solution

Pour casser le concept d’un grand volume pour la structure externe du robot, il est possible de lui donner des formes circulaires ou rectilignes. Cela apporte de l’esthétique en ayant pas une ligne complètement rigide et droite tout du long de la structure. Le design est construit suivant les problématiques de fabrication additives :

- Assemblage de pièces petites

- Non perfection des coins pendant l’impression

- Masse à réduire, éviter les supports d’impression

- Etc

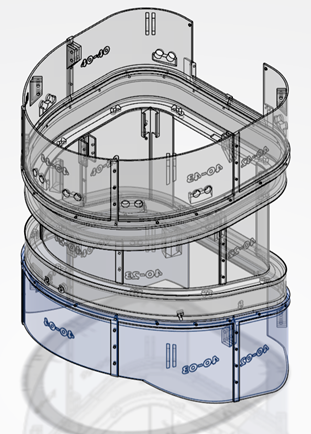

Finalement, on obtient une structure assemblée par des vis sur un pourtour de jeu de languettes. Celles-ci ont deux fonctions : l’une est technique pour cacher les imperfections dues aux impressions, l’autre est esthétique donner l’apparence d’un assemblage tollé. Les vis étant bombées, elles renforcent ce style d’assemblage riveté.

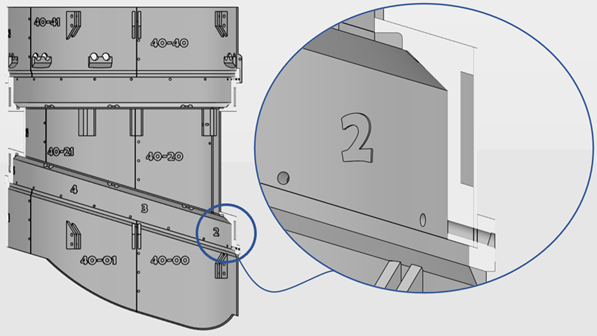

Figure 1 : Vue intérieur du corps avec un Zoom sur la zone pour les LEDs

L’incrustation de LED au sein même de la structure donnent une plus belle d’apparence. Celle-ci sont insérées entre des pièces en impression additive et une plaque de plastique transparent visible sur la figure 1. Ce plastique a été imaginé de façon à diffuser la lumière. Il doit donc être découpable au laser, et relativement opaque, afin de ne pas voir les points brillants des LED mais une belle bande de couleur unie.

La conception sur 3DEXPERIENCE

La conception sur le logiciel de CAO a été difficile et complexe. Les formes certes géométriques et simples prises les unes après les autres forment pourtant un ensemble extrêmement complexe. En effet, la réflexion mise en place pour la conception de ce tronc est de commencer par le design extérieur (appelé peau), puis d’ajouter l’ensemble des jeux entre les pièces ainsi que leurs zones. Les formes globales des pièces ont été pensées afin de garantir une excellente impression. L’insertion des trous de passage des vis d’assemblage a été une opération délicate car l’orientation de ceux-ci, non égales les unes aux autres, se répartisse dans l’ensemble de l’espace.

Figure 2 : Vue isométrique en transparence du corps

En partant de ce tronc, les pièces peuvent être découpées par enlèvement de matière autour de celles-ci. L’ensemble des pièces sont numérotées avant impression afin de garantir un assemblage facile visible sur la figure 2. L’adaptation des capteurs à ultrasons et des batteries a été difficile.

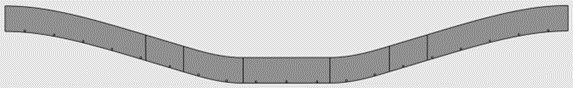

Pour styliser l’aspect esthétique du robot, la luminosité des LED est rendue plus diffuse au travers d’une plaque transparente qui est opacifée par sablage. La conception de la plaque est issue d’un dépliage en 2D de la surface de la modélisation du corps. Pour ce faire 3DEXPERIENCE propose un module surfacique appelé « Generative Shape Develop » (figure 3) . Le découpage de surfaces complexes est donc possible et rapide.

Figure 3 : Plaque transparente déplié sur 3DEXPERIENCE

Le design du pont et de la structure basse

Le choix de la solution

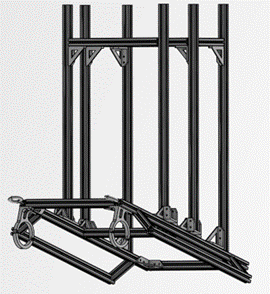

La structure entre les chenilles doit être résistante, sans jeux, et réglable. Le réglage est nécessaire pour contrer les jeux d’usinage. L’utilisation de profilés en aluminium confère légèreté et résistance pour supporter le poids du robot. Afin de limiter les jeux dans les assemblages, la soudure de profilé a été envisagée. Le design du pont est simple, puisque la base triangulaire est géométriquement simple. Les panneaux sont simples à mettre en formes grâce à la découpeuse laser. Ils peuvent être peints pour ajouter une touche d’esthétisme.

La conception sur 3DEXPERIENCE

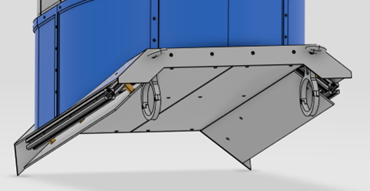

Cette structure est modifiable, interchangeable. Il est alors possible d’intégrer des éléments extérieurs dessus. L’exemple d’un soutien pour le moteur pour limiter le basculement de cette masse vissée en porte-à-faux. De plus l’intégration de crochets ou de quelconques autres supports vissables est possible (voir figure 4).

Figure 4 : Vue isométrique du pont de la structure basse

La structure métallique

Le choix de la solution

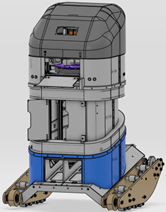

Le cahier des charges exige de diminuer la masse. Un compromis doit être fait entre masse et raideur. Ainsi, des éléments en profilé de 20mm en aluminium sont construits tout autour de la structure en plastique. Les liens entre les profilés sont assurés par des équerres imprimées en procédé additif. Ceci offre de la modularité et un réglage des jeux possible pendant le montage. L’ensemble est vissé par des écrous spécifiques aux profilés. Une contrainte importante a été trouvée lors de la conception du pont. En effet, il a fallu relier les chenilles avec le reste du corps sachant que cette liaison doit résister à l’ensemble des contraintes mécaniques engendrer par le déplacement du robot et son poids.

La conception sur 3DEXPERIENCE

Figure 5 : Structure interne du corps

L’intégration de cette structure sur 3DEXPERIENCE a été utile afin de déterminer la structure extérieure. En effet, la forme complexe du design extérieur a ordonné la position exact des profilés verticaux (voir figure 5).

Le logement des batteries

Le choix de la solution

Afin de répondre au cahier des charges et d’assurer une autonomie de 5h, le robot est équipé de deux batteries. Ces deux batteries doivent être placées le plus bas possible afin d’abaisser au maximum le centre de gravité. De plus, pour pouvoir équilibrer les masses, les batteries doivent être le plus à l’arrière du robot possible pour pouvoir compenser la masse des moteurs qui sont à l’avant.

Le logement des batteries doivent assurer 3 fonctions : les batteries doivent pouvoir se glisser dans le logement et être maintenues, et la connexion électrique entre le robot et les batteries doit être assurer. Pour simplifier la fabrication du logement des batteries, une solution à usinable à la découpe laser du Fablab a été retenue (figure 6, figure 7).

La conception sur 3DEXPERIENCE

- Figure 6 : Vue isométrique avant du bloc batterie avec la glissière

- Figure 7 : Vue isométrique arrière du bloc batterie avec la glissière

Les portes d’accès

Le choix de la solution

Le robot étant très grand, il est nécessaire d’intégrer des accès pour la maintenance de l’électronique ou d’autres produits à l’intérieur du robot. Cette volonté est transformée avec une volonté de fermer la structure. Des portes fermables sont une solution idéale fermant la structure parfaitement.

La conception sur 3DEXPERIENCE

Figure 8 : Vue arrière du robot ARVI

À l’arrière du robot sont intégrés trois tiroirs visibles sur la figure 8. Leur conception est incrustée avec le design dans lequel ils s’incrustent. L’une est verticale, l’autre est horizontale.