Afin de simplifier la fabrication des chenilles, nous avons pris en considération, au cours de leur conception, les contraintes associées aux moyens de fabrication que nous avons à notre disposition. La grande majorité des pièces composant les chenilles peuvent être fabriquées en impression 3D ou par découpe laser.

Les chenilles sont composées de plusieurs éléments techniques :

- Les galets porteurs

- Le galet tendeur dynamique

- Le barbotin

- Le galet tendeur statique

- Les maillons

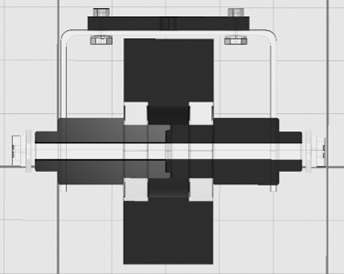

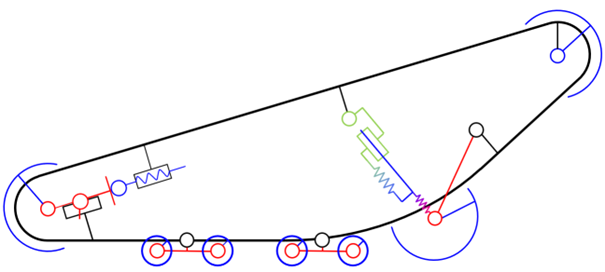

L’ensemble de ces éléments sont montés en chape sur deux plaques, appelées carters. Vous trouverez ci-dessous un schéma cinématique illustrant le positionnement de chacun des éléments sur les carters.

Schéma cinématique des chenilles

Les galets porteurs

Le choix de la solution

Les chenilles sont entièrement conçues par l’équipe, ce qui donne une pleine liberté des choix sur la structure générale des galets porteurs. Pour simplifier la fabrication, la conception des galets porteurs repose sur des formes géométriques simples, un nombre de pièces faible et une faible utilisation de pièces du commerce.

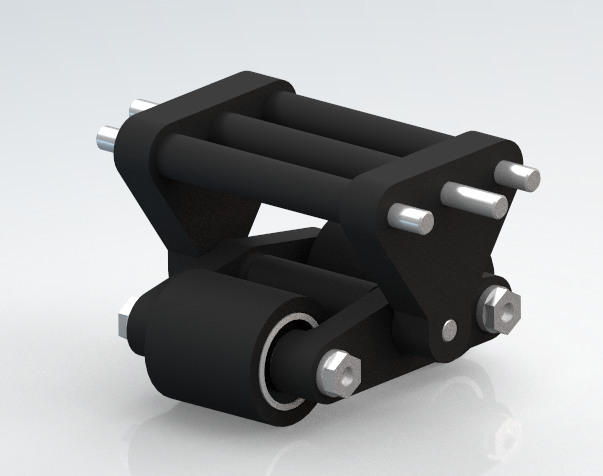

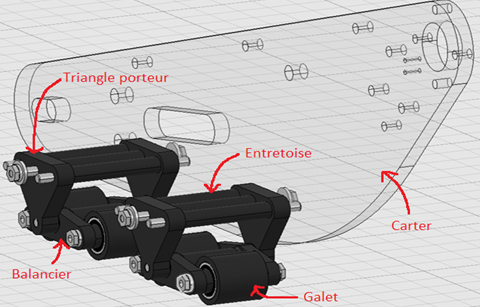

La conception sur 3DEXPERIENCE

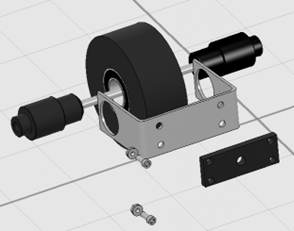

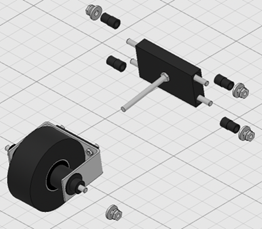

Les quatre galets porteurs soutiennent l’ensemble de la charge. Ils ont été disposés au centre relatif de la charge statique afin de stabiliser le robot à l’arrêt. Le dimensionnement de ces pièces a été l’élément clé de la conception. L’ensemble des galets, montés sur roulements, est pris en pince autour de deux balanciers eux-mêmes montés en chape avec des triangles porteurs. Leur forme géométrique offre une meilleure répartition de la charge et ce, quelle que soit la position angulaire des balanciers. Deux axes de 6mm effectuent la mise en position sur le carter, le tout, étant maintenu par une vis M6 et des entretoises fixant ainsi l’écartement des deux carters.

Localisation des galets porteurs sur le support chenille

- Vue éclatée

- Vue de droite

- Vue de face

L’ensemble des vues ci-dessus montre le nombre de pièces, le mécanisme de balancier et de triangle porteur, ainsi que les deux galets. Le pivot du balancier est construit par l’intermédiaire d’un axe métallique de 6mm de diamètre. Il est monté glissant à l’intérieur et fixe à l’extérieur.

Le tendeur statique

Le choix de la solution

Lors de l’étude préliminaire, le choix cinématique de mise en tension de la chenille a été fait le plus simple possible. Avec une vis achetée et un boulon, on active la translation du galet tendeur. L’écrou est fixe, et la vis est mobile. Le choix du plus simple a ainsi fait un gain de temps et de pièces. Cependant, elle génère une contrainte supplémentaire. La glissière, peu rigide, doit être sollicité le moins possible. Afin de contourner ce problème, l’utilisation de cette vis ne se fait que dans un premier temps (pour tendre la chenille), puis, le galet tendeur par frottement, est serré entre les deux carters. Ce maintien en position réduit alors les degrés de liberté à 0. Il est en encastrement vis-à-vis des deux carters.

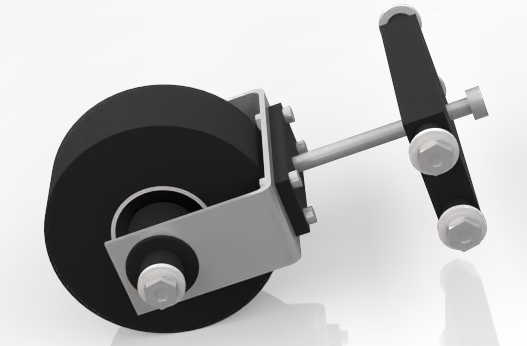

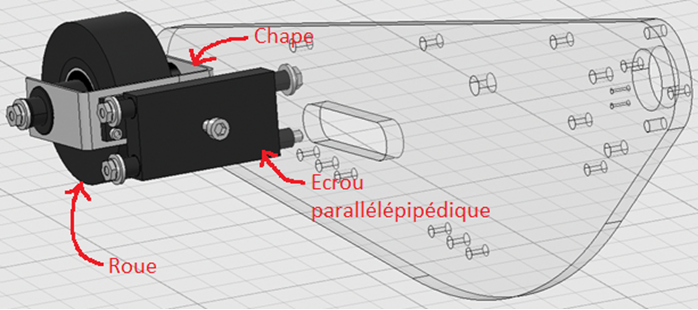

La conception sur 3DEXPERIENCE

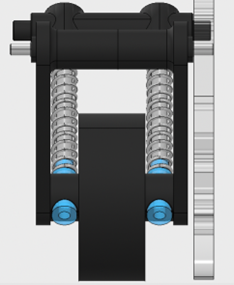

Le système se décompose en deux sous-systèmes :

- La partie galet tendeur qui est en translation dans un trou oblong et le galet lui-même en rotation.

- L’hélicoïdale avec la vis et le boulon fixe.

L’ensemble du galet tendeur est conçu afin d’être aligné avec les autres types de galets. Le galet est monté sur roulements. Deux axes imprimés en 3D bloquent la roue en translation. Le serrage de la vis de maintien en position annule le jeu.

Une pièce pliée en tôlerie permet de décharger les efforts liés au couple de la vis sur l’écrou. Du fait de sa fine épaisseur, elle est facilement intégrable au milieu de l’ensemble [axe + galet porteur]. Le montage en chape divise les efforts en deux et, symétrise les déplacements.

La résolution de cette problématique liée à un déplacement équilibré entre les deux extrémités de l’axe est primordiale. En effet, le galet porteur se déplace dans un trou oblong. Cependant, il a fallu limiter les jeux au sein de cet accouplement afin de maintenir une rigidité importante. Le phénomène d’arc-boutement est donc susceptible d’avoir lieu s’il n’y a pas un déplacement uniquement dans la direction du trou oblong.

La liaison hélicoïdale est mise en œuvre par l’assemblage des deux éléments, vis-écrou fixe. Une pièce imprimée en 3D, montée entre les deux carters avec des pions de centrage en plastique et un maintien en position à l’aide de vis M6, permet de maintenir l’écrou. Sa forme parallélépipédique simplifie son impression par procédé additif.

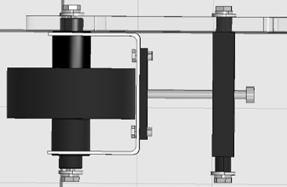

Localisation du bloc galet tendeur sur le bloc chenille

L’image ci-dessus représente l’ensemble de l’intégration des éléments [vis hélicoïdale + galet tendeur] sur le carter de la chenille.

- Vue de face

- Vue de dessus

- Vue éclatée du galet

- Vue éclatée du tendeur

- Vue coupe

Les différentes vues ci-dessus montrent plus en détails l’intégration des éléments au sein de la chenille. Le trou oblong est également visible. Celui-ci ne semble pas très long mais une variation de Δ de longueur du galet tendeur implique une variation de 2 Δ sur la longueur de la chenille.

Le tendeur dynamique

Le choix de la solution

La simplification des fonctions est un objectif principal dans la conception de la suspension. L’élément à ressort s’apparente au fonctionnement d’une suspension. Son utilisation correspond davantage à un préchargement de la chenille et une égalisation des tensions, d’où l’appellation « tendeur dynamique ». Pour éviter la confusion entre le tendeur situé à l’arrière de la chenille et le système de préchargement de la chenille, ce dernier sera ici appelé « suspension ».

La solution associée à cette suspension est un galet mis en rotation grâce à une bielle. La tension est réglable en fonction de la raideur du ressort, utilisée comme ressort de compression. Le fabricant du ressort propose une taille prédéfinie pour l’axe de compression. Celui-ci doit cependant être rotulé avec la bielle et le galet. Pour ce faire, l’utilisation de matériaux souples et imprimables en 3D est envisagée. L’utilisation du TPU semble être pertinente. Ce choix reste hypothétique et il faudra porter une vigilance toute particulière à la maintenance de cet élément.

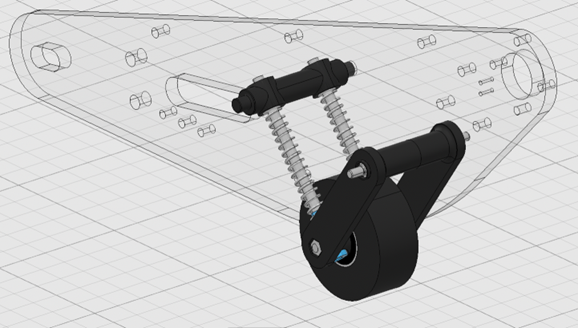

La conception sur 3DEXPERIENCE

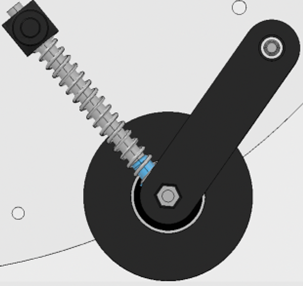

Le galet est placé tel qu’indiqué sur le schéma précédent : le montage de roulement est en chape avec deux bielles. L’ensemble est vissé pour éliminer les jeux internes aux roulements et induire une précharge. Il a été choisi d’utiliser la vis de serrage afin de maintenir une bague. Cet élément imprimé en TPU est serré et mise en position par l’intermédiaire de la bielle et de cette vis. L’axe du ressort en compression a une double fonction :

- Contraindre le ressort à ne pas flancher (être en flexion propre dû à la charge exercée sur lui).

- Être en mouvement rectiligne -une pivot glissante- pour contraindre le mouvement du ressort à se faire selon une unique direction, celle de l’axe.

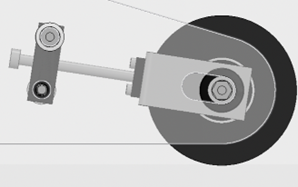

Localisation du module tendeur dynamique sur le carter chenille

- Vue de face

- Vue de droite

- Vue droite de la bague

- Vue isométrique de la bague

À l’aide des vues ci-dessus, la mise en position du système complet dans le carter chenille est visible. Chaque élément étant en liaison pivot avec le carter, deux solutions ont été choisies. La liaison carter-bielle est celle qui voit le plus grand déplacement angulaire mais la plus petite charge. L’insertion de deux éléments roulants paraissait la plus pertinente. Des roulements à aiguilles ainsi qu’un axe fabriqué en métal ont été choisi. L’axe de diamètre 8mm comporte un épaulement diminuant le diamètre à 6mm, arrêtant axialement celui-ci au sein du carter. Deux petites entretoise centre eux, le système global au sein du carter. Les roulements à aiguilles sont montés serrés dans la partie bielle.

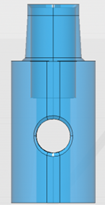

Cette pièce appelée bague, visible ci-dessus, est située entre la bielle de suspension et l’axe de compression et permet un léger rotulage. Ce rotulage est créé par une déformation de la matière plastique, ainsi le choix du TPU est optimal car imprimable et très souple. L’axe est rentré serré dans cette pièce et arrêté axialement par un appui court. La mise en position dans la bielle est faite par un volume elliptique pour bien orienter la pièce, car la rotation est arrêtée par la vis de serrage. Le ressort vient sur le cône supérieur. Cette forme met en position plusieurs ressorts d’une variation de diamètre faible. Le cône serre également le ressort.

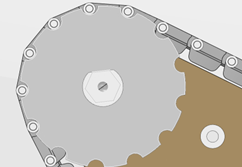

Le barbotin (motorisation)

Le choix de la solution

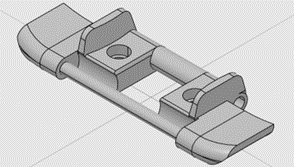

Une fois que le moteur a été dimensionné, son intégration au système des chenilles a été définie pour assurer la transmission du couple. Des choix tels que la transmission par deux roulements ont été fait afin d’avoir un bon guidage qui limite le rotulage. Des boîtiers accueillent ces roulements. Ensuite, l’effort des maillons est transmis par une roue comprenant des demi-lunes creuses. De cette façon, le robot peut avancer. Un disque incrémental et un capteur ont été ajoutés afin de de connaître la vitesse de rotation et l’accélération du robot.

La conception sur 3DEXPERIENCE

Lors de la conception sur 3DEXPERIENCE, il a fallu penser à mettre des jeux de montage mais aussi à la fabrication des pièces. Certaines pièces ont été décomposées en plusieurs parties pour être imprimables. Des renforts ont été ajoutés sur les boîtiers pour les consolider.

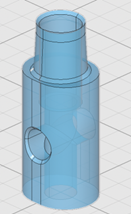

Le barbotin

Les maillons

Le choix de la solution

Les maillons étant en contact régulier avec le sol sous le poids du robot, ils s’usent facilement. Leur forme géométrique répond aux problématiques structurelles de la chenille :

- Adaptation sur le barbotin moteur,

- Non déraillement,

- Encaissement des efforts axiaux et transversaux,

- Mobilité de rotation entre chaque maillon et insertion d’élément de pièces d’usure.

L’écartement entre chaque maillon étant fixé par le nombre de dents et le diamètre du barbotin, le périmètre de la chenille étant lui aussi fixé, le nombre de maillons de chenille varie entre 69 et 71. Cette valeur reste un intervalle car le tendeur admet un allongement de la chenille. Le partenaire 3DZ fournit une aide matérielle et de production. Ils ont la possibilité d’imprimer avec plusieurs résines différentes et avec de la poudre frittée : machine SLS. La particularité de cette dernière technique est d’imprimer aisément des charnières dans un grand volume, le tout rapidement en garantissant une grande résistance. Ce matériau nécessite des connaissances supplémentaires, mais il répond parfaitement à nos problématiques. Cependant, le choix de cette solution pourrait ne pas être le bon, dû aux hypothèses nombreuses et à l’impossibilité de confirmer les calculs menés dans le premier rapport. Il serait alors nécessaire de rechercher d’autres techniques de fabrication : par injection plastique, métal fritté etc… Cette démarche pourrait faire l’objet de projets étudiants futurs.

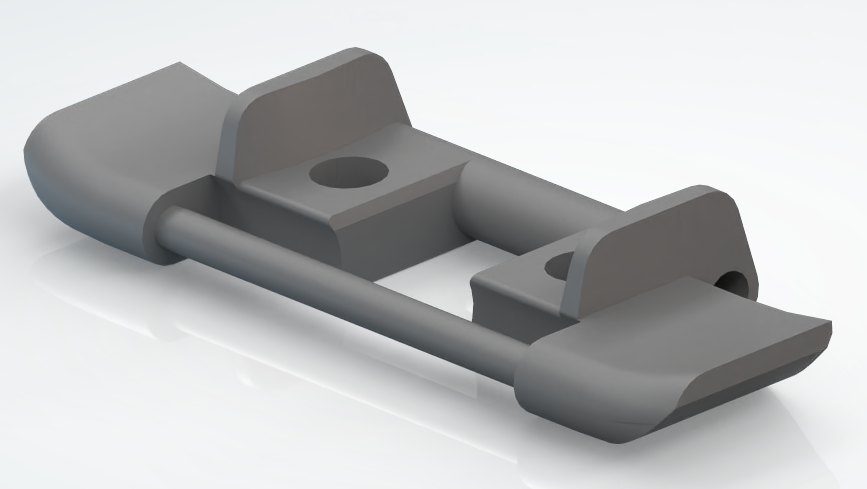

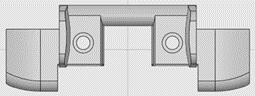

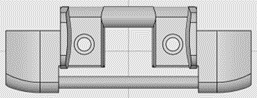

La conception sur 3DEXPERIENCE

Il existe plusieurs dessins pour la CAO des chenilles. Ces structures différentes sur quelques éléments comme le diamètre des axes, la présence ou non d’un axe central détermine la position du maillon au sein de la chenille. Il y a un maillon unique relié par deux axes en métal sur ces deux extrémités, un maillon neutre. Il est au centre d’autres maillons qui seront imprimés ensemble, de fait le pivot est incrustée et construite pendant l’impression du maillon. Il y a deux autres types de maillons qui forment les extrémités mâles et femelles de la chaine d’impression, comme montré ci-dessous. Ils ont un axe en métal de 3mm qui assurera la liaison le pivot.

- Vue de dessus d’un maillon femelle

- Vue de dessus d’un maillon mâle

La structure globale d’un maillon se divise en quatre parties :

- L’axe est un élément de transmission de puissance avec le barbotin.

- La zone de contact avec le sol est majoritairement plate répartissant la pression de la masse du robot cependant elle remonte sur les bords afin que les obstacles passent en dessous.

- Les languettes d’arrêt transversal ont une forme particulière, celle-ci est pensée pour que l’ensemble des galets (suspension, porteur…) s’enchaine bien et ne fasse pas dérailler la chenille.

- Les patins sont des petites pièces de frottements et d’usures. Elles sont facilement démontables et peuvent avoir des formes différentes. Les patins sont conçus avec une forme qui facilite leurs insertions : c’est un cône coupé sur sa pointe.

- Vue isométrique d’un maillon

- Vue en coupe de l’entraineur avec les chenilles

- Insertion de patin dans le maillon

La forme des languettes d’arrêt transversal combine deux formes géométriques simples. La première est triangulaire dont la distance la plus petite entre les deux languettes correspond à la distance exact des galets. Le jeu ainsi donné comble le faible jeu transversal entre les maillons. Cette forme triangulaire est retrouvée sur la partie en contact avec le barbotin. La deuxième forme est un arc de cercle. Cette forme donne du jeu pour combler le possible jeu angulaire entre chaque maillon.